ضرورت استفاده از مش AR در والمش سیمانی + ساز و کار سنجش مش زیرکونیادار والمش

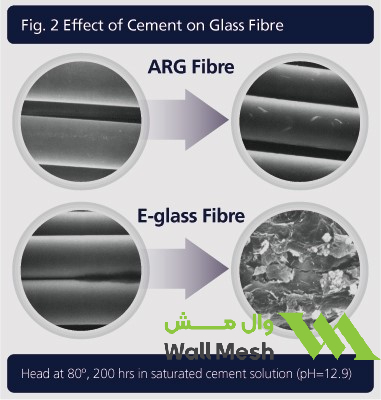

امروزه یکی از نگرانیهای مهم جامعه مهندسی ساختمان ایران، چالش دوام کامپوزیتهای سیمانی تسلیحشده با مش فایبرگلاس است. چالش دوام سیستم FRCM مرتبط با افت مقاومت کششی مش در طول زمان بوده که دلیل این مسئله پتانسیل بالای محیط قلیایی سیمان در تخریب شیمیایی الیاف شیشه است.

از زمانی که سیمان با آب ترکیب میشود تحت یک واکنش شیمیایی به نام هیدراتاسیون قرار میگیرد که طی آن ترکیبات قلیایی مانند هیدروکسید کلسیم تولید میشود. محیط قلیایی سیمان به مرور زمان الیاف شیشه را از بین میبرد. این تخریب با فرایندی به نام حمله قلیایی یا خوردگی قلیایی رخ میدهد. در حمله قلیایی، ترکیبات قلیایی موجود در پلاستر سیمانی با سیلیس موجود در الیاف شیشه واکنش میدهند و منجر به شکسته شدن ساختار الیاف و کاهش خواص مکانیکی آن میشوند. نتیجه این تخریب از دست دادن استحکام کششی مش فایبرگلاس و دوام کلی کامپوزیت است.

چرا باید از مش زیرکونیادار در پلاستر سیمانی والمش استفاده کرد؟

برای جلوگیری از حمله قلیایی به الیاف شیشه در محیطهای سیمانی، باید از الیاف شیشه مقاوم در برابر قلیا یا AR-glass استفاده کرد. مش AR بهطور خاص برای مقاومت در برابر شرایط قلیایی سخت موجود در مواد سیمانی طراحی شده و دارای زیرکونیا در ترکیبات خود است. این محصول با نام مش زیرکونیادار نیز شناخته میشود. مطابق پیوست ششم استاندارد 2800 و آییننامههای بینالمللی، مش AR-glass باید حداقل 16 درصد وزنی زیرکونیا در ترکیبات خود داشته باشد. در صورتی که از پلاستر سیمانی در والمش استفاده کنیم، لازم است مش استفادهشده در رده مش فایبرگلاس مقاوم در برابر قلیا و از نوع زیرکونیادار باشد.

زیرکونیا که به نام دی اکسید زیرکونیوم (ZrO2) نیز شناخته میشود، مادهای سرامیکی است که بهدلیل خواص مکانیکی استثنایی، مقاومت در برابر دماهای بالا و خوردگی بهطور گستردهای استفاده میشود. زیرکونیا از نظر شیمیایی بیاثر است و با ترکیبات قلیایی موجود در محیط سیمان واکنش نشان نمیدهد. ذرات زیرکونیا مانعی فیزیکی در اطراف الیاف شیشه ایجاد کرده و از الیاف در برابر تماس مستقیم با مواد قلیایی و تخریب شیمیایی آن محافظت میکند.

چگونه مش زیرکونیادار والمش را تست کنیم؟

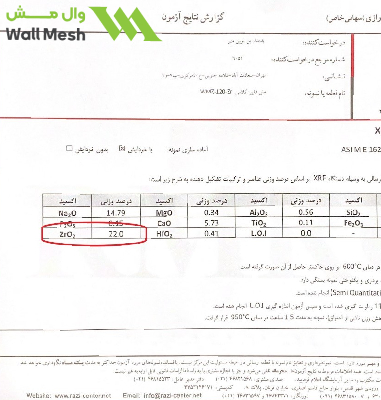

همانطور که پیشتر اشاره شد، در والمش سیمانی باید از مش زیرکونیادار استفاده کنیم و این مش باید حداقل 16 درصد وزنی دیاکسید زیرکونیوم (ZrO2) را در ترکیبات خود داشته باشد. میزان محتوای زیرکونیا موجود در الیاف باید بهکمک آزمونهای استاندارد و در مراکز آزمایشگاهی معتبر بررسی شود. سنجش میزان محتوای زیرکونیا مش با انجام آزمونی به نام طیف سنجی فلورسانس اشعه ایکس یا XRF صورت میگیرد که باید مطابق استاندارد ASTM E1621 انجام شود.

در تست XRF ابتدا نمونه مش زیرکونیادار که باید آنالیز شود طی فرایندی به نام خردایش آسیاب میشود و بهصورت پودر ریز درمیآید. سپس پودر فشرده و بهصورت یک قرص یا فیلم نازک تهیه میشود. نمونه آمادهشده در دستگاه XRF قرار میگیرد و اشعه ایکس روی سطح نمونه تابیده میشود. انرژی اشعه ایکس سبب میشود اتمهای نمونه برانگیخته شوند و فلورسانس پرتو ایکس منتشر شود. هر عنصر با انرژی خاصی اشعه ایکس ساطع میکند و این شناسایی و تعیین کمیت ترکیب عنصری نمونه را ممکن میسازد. دتکتور واقع در مقابل منبع اشعه ایکس بازتاب اشعه را دریافت و شدت و انرژی پرتوهای ایکس را اندازهگیری میکند. سپس غلظت عناصر براساس شدتهای اندازهگیریشده اشعه ایکس محاسبه میشود.

نتیجه تست زیرکونیا جدولی است که عناصر تشکیلدهنده مش و مقدار میزان هرکدام را مشخص کرده است. نمونهای از تست زیرکونیا والمش در تصویر زیر مشاهده میشود. نتیجه تست نشان میدهد مش زیرکونیا والمش در ترکیبات خود 22 درصد زیرکونیا دارد.

دوام والمش زیرکونیادار

بهکارگیری مش AR که دارای ترکیبات زیرکونیا باشد در راستای اطمینان از دوام کامپوزیت FRCM است، اما آیا استفاده از این مش برای تضمین دوام والمش کافی است یا نه. دوام والمش میتواند به متغیرهای مختلفی وابسته باشد. مهمترین عامل در تضمین این دوام اطمینان از حفظ مقاومت کششی شبکه الیاف پس از قرارگیری در پلاستر سیمان است. با این حال چسبندگی کامپوزیت به دیوار زیرکار یا استحکام پیوند بین مش و پلاستر نیز عوامل تأثیرگذاری در این زمینه هستند. پیوست ششم استاندارد 2800 موضوع دوام والمش را به حفظ مقاومت کششی مش محدود کرده و الزام آن را استفاده از مش حاوی حداقل 16 درصد زیرکونیا تعیین کرده است.

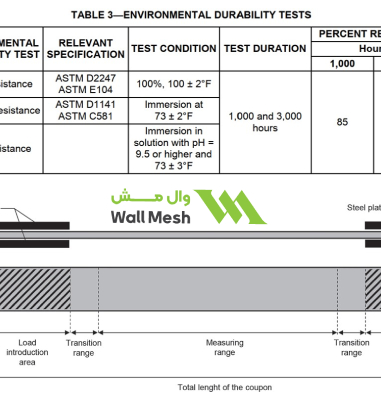

بررسی آییننامه ACI 549 نشان میدهد موضوع دوام والمش در این استاندارد بیشتر مدنظر قرار گرفته است. مطابق این آییننامه سنجش دوام والمش نهفقط با بررسی مش به تنهایی، بلکه با بررسی رفتار کامپوزیت سیمانی تسلیحشده با مش انجام میگیرد. برای بررسی دوام کامپوزیت والمش باید نمونههایی از کامپوزیت والمش را برای مدت مشخص در محلول قلیایی قرار دهیم. مطابق جدول موجود در استاندارد AC 434 اگر پس از 1000 و 3000 ساعت نمونه مذکور بهترتیب 85 و 80 درصد از مقاومت کششی اولیه خود را حفظ کرده باشد، کامپوزیت معیارهای دوام لازم را دارد.

مش فایبرگلاس زیرکونیادار والمش معیار حداقل میزان زیرکونیا 16 درصد را که از طرف پیوست ششم تعیین شده است رعایت میکند. با این حال برای اطمینان از دوام آن، آزمونهایی مطابق ACI 549 و AC 434 طراحی و انجام شد تا عملکرد دوام کامپوزیت بهطورکلی بررسی شود. برای این آزمونها نمونههایی از کامپوزیت تسلیحشده با مش زیرکونیادار و مش E-glass ساخته شد و به مدت 1000 ساعت در محلول قلیایی قرار گرفت. پس از 1000 ساعت، نمونهها تحت کشش قرار گرفتند و مقاومت آنها اندازهگیری شد. نتایج حاصل از تست در جدول زیر آمده است. براساس نتایج، عملکرد دوام والمش زیرکونیادار بهتر از والمش E-glass بوده است. همچنین والمش AR بعد از قرارگیری در محلول قلیایی بیش از 88 درصد مقاومت کششی اولیه خود را حفظ کرده و معیار دوام AC 434 را پاس میکند.

سخن پایانی

امروزه چالش دوام طولانیمدت مش فایبرگلاس در برابر قلیا یکی از مهمترین نگرانیهای جامعه مهندسی برای مهار دیوار با والمش است. در میان استانداردهای داخلی، معیار پیوست ششم برای جلوگیری از خوردگی مش استفاده از مش AR دارای حداقل 16 درصد زیرکونیا است، اما استانداردهای بینالمللی کامپوزیت را بهعنوان سیستمی واحد بررسی و دوام آن را تحلیل میکنند. والمش زیرکونیادار مطابق هر دو استاندارد پیوست ششم و ACI 549 تست شده و نتایج آن نشان می دهد که دوام کافی در برابر خوردگی در محیط قلیایی را دارد.