وال مش به عنوان یکی از تازهترین فناوریهای معرفی شده به صنعت ساختمان ایران از چندین جزء تشکیل شده است: مش فایبرگلاس، پلاستر گچی و سیمانی، چسب اپوکسی، نبشی گالوانیزه و… . در این میان شاید بتوان مش فایبرگلاس را هم از منظر نقش آن در عملکرد سیستم وال مش و هم از منظر چالشهای موجود در تولید آن، کلیدیترین جزء وال مش دانست.

شرکت وال مش به عنوان اولین عرضهکننده این محصول در کشور، به دلیل مشکلات و چالشهایی که وارداتی بودن آن ایجاد میکرد تصمیم گرفت این محصول را به طور کامل در داخل کشور تولید کند. اغلب اجزای وال مش از جمله پلاستر، چسب و نبشی پیش از این نیز در کشور تولید میشد اما مش فایبرگلاس به شکلی که الان مورد استفاده قرار میگیرد تماماً وارداتی بود. شرکت وال مش تصمیم گرفت مش فایبرگلاس را نیز در کنار سایر اجزا در کارخانه تولید وال مش تولید نماید. تصمیم برای تولید داخلی مش فایبرگلاس صرفاً یک تصمیم اقتصادی نبود، بلکه یک جهش رویایی به سوی پیشبرد صنعت ساخت و ساز با کیفیت بالا، قابلیت اطمینان و خودکفایی بود.

اهمیت تولید داخلی وال مش

علیرغم آن که واردات محصولات وال مش (از جمله مش فایبرگلاس) مزیت دسترسی به بازارهای جهانی بزرگتر را فراهم میکند، چالشهای قابل توجهی را نیز به وجود میآورد که حرکت به سمت تولید داخلی این محصول را به یک مزیت رقابتی قابل توجه تبدیل میکند. پیچیدگی فرایند تولید مش فایبرگلاس، سطح بالای دانش مورد نیاز، تجهیزات مورد نیاز و تکنولوژی بالا عواملی بودند که باعث واردات مش از کشورهای تولیدکننده از جمله چین به جای تولید داخلی آن میشدند. با این وجود واردات مش از منابع مختلف خارج از کشور امکان کنترل کیفیت تولید آن را از بین میبرد و مشهای وارداتی نوسانات زیادی در کیفیت و خصوصیات مکانیکی نشان میدهند. نوسان در کیفیت مواد اولیه مورد استفاده در تولید مش و تغییرات عمده در فرمولاسیون پوشش پلیمری و آهارزنی آن، باعث میشود مشهای وارداتی نوسانات زیادی در استحکام کششی و مقاومت قلیایی داشته باشند. این مسئله قابلیت اطمینان بکارگیری این محصول را به شدت کاهش داده و کیفیت وال مش را به طور قابل توجهی تحت تاثیر قرار میدهد.

شاید مهمترین مزیت ایجاد کارخانه تولید وال مش و تولید داخلی آن را بتوان در امکان ایجاد ساختاری هدفمند و موثر در تحقیق و توسعه مرتبط با محصول پیدا کرد. بدست گرفتن ابتکار عمل در تولید محصول، شرکت والمش را بر آن داشت تا بخش تحقیق و توسعه خود را در راستای ارتقای دانش تولید و گسترش زیرساختهای مورد نیاز تشکیل دهد. همکاری شرکت والمش با معتبرترین مراکز علمی پژوهشی کشور از جمله دانشگاه صنعتی امیرکبیر، امکان بهرهگیری از دانش و تجربه اساتید متخصص در حوزه مش فایبرگلاس را به وجود آورد. ایجاد این ساختار هدفمند در تحقیق و توسعه، علاوه بر ایجاد زیرساختی مناسب برای تولید مش فایبرگلاس، دانش تولید آن را گسترش داده و امکان بهرهگیری از تکنیکهای نوین بافت منسوج را فراهم آورده است.

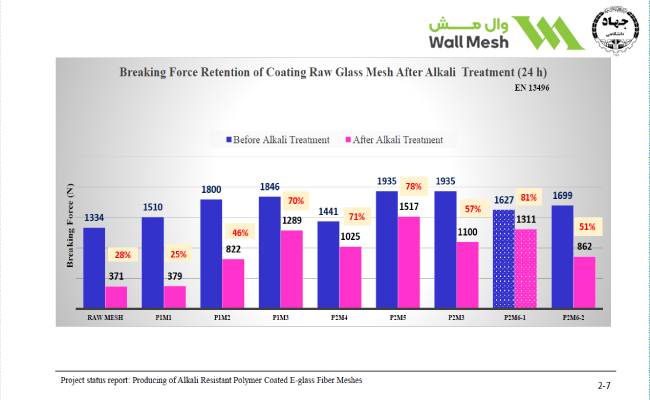

شرکت وال مش با همکاری جهاد دانشگاهی دانشگاه صنعتی امیرکبیر مطالعات زیادی بر ترکیبات پلیمری مختلف برای پوشش ضد قلیایی مش انجام داده است. ترکیبات پلیمری مختلف بر روی مش اعمال شدند و مشخصات این مشها به خصوص مقاومت قلیایی آنها سنجیده شد. با انجام آزمونهای مختلف، فرمولاسیون پوشش پلیمری به طور مستمر بهبود یافت تا بیشترین مقاومت قلیایی ممکن به دست آید. امروزه شرکت والمش به فرمولاسیونی برای پوشش پلیمری ضد قلیا دست یافته که حفظ استحکام کششی مش پس از آزمون قلیایی 24 ساعته را به بیش از 90 درصد رسانده است. در حال حاضر این دستاورد در حال طی کردن مراحل پایانی پژوهش بوده و به زودی به چرخه تولید صنعتی وارد خواهد شد.

با توجه به وجود استانداردها و آییننامههای داخلی برای مشخصات مش فایبرگلاس، تولید داخلی آن میتواند در مسیر انطباق مشخصات آن با استانداردهای داخلی کمک بسیاری کند. همچنین تولید داخلی والمش این امکان را فراهم میآورد که پس از درک نیاز مشتری و جامعه مهندسی کشور، در سریعترین زمان ممکن و با حفظ کیفیت بالای محصول، آن را نیازهای صنعت ساختمان ایران سازگار و منطبق کنیم.

واردات مش همچنین تسلط بر زنجیره تامین آن را کاهش داده و همواره میتواند روند عرضه وال مش را با چالشهایی مواجه کند. تولید داخلی مش وابستگی به زنجیرههای تامین پیچیده بینالمللی و اختلالات محتمل در مسیر تامین و انتقال محصول را کاهش میدهد و منجر به دسترسی پایدارتر به محصول میشود. ریسک نوسانات ارزی نیز به حداقل رسیده و در عین حفظ کیفیت، قیمت وال مش نیز به ثبات مناسبی میرسد.

تولید مش فایبرگلاس

همانطور که پیشتر بیان شد، سایر اجزای وال مش مانند پلاستر، چسب اپوکسی، نبشی و… پیش از این نیز در کشور تولید میشد. مش فایبرگلاس اما به دلیل پیچیدگیهای فرایند تولید و زیرساختهای مورد نیازش از منابع خارجی وارد کشور میشد. بنابراین چالش اصلی در مسیر تولید وال مش در داخل کشور، راهاندازی خط تولید توری فایبرگلاس در کارخانه تولید وال مش است. در حال حاضر مراحل تولید و عملآوری مش فایبرگلاس وال مش به طور کامل در داخل کشور انجام میشود. در ادامه پس از مرور تکنیک مورد استفاده در بافت مش، سایر مراحل آن را نیز مورد بررسی قرار خواهیم داد.

تکنیکهای بافت الیاف متفاوتی از جمله بافت ساده، سرژه و… وجود دارد. تکنیک بافتی که معمولاً برای کاربردهای سازهای مش فایبرگلاس مورد استفاده قرار میگیرد، تکنیک بافت لنو است. در این تکنیک دو نخ تار به دور هم میپیچند و نخهای پود از میان آنها عبور میکند. این درهم تنیدگی با استفاده از مجموعهای از حفرههای مخصوص روی ماشین بافندگی حاصل میشود. این روش یک شبکه با ساختاری پایدار و بافت باز ایجاد میکند که منجر به تولید مشی با استحکام و دوام بالا میشود. نوع بافته شدن نخهای تار و پود و درهم تنیدگی آنها در روش لنو، باعث میشود رشتههای الیاف مش به خوبی در یکدیگر قفل شوند. ساختار باز بافت لنو اجازه میدهد تا چسبندگی بهتری بین مش و مواد ماتریس ایجاد شود و در نتیجه کامپوزیتی قویتر و بادوامتر ایجاد شود.

بیشتر بخوانید: چسب اپوکسی وال مش

بافت مش فایبرگلاس فرایند پیچیدهای دارد. با این حال این فرایند را میتوان در سه مرحله اصلی خلاصه نمود: چله پیچی، بافت مش، عملآوری (آهارزنی)

در مرحله چله پیچی، رشتههای منفرد الیاف شیشه که به دور یک دوک پیچیده شدهاند در ردیفها و طبقات مختلف به طور منظم چیده میشوند. پس از این که دوکهای نخ در محل مورد نظر قرار گرفتند، رشتههای الیاف شیشه از هر دوک کشیده شده و داخل دستگاه بافندگی قرار میگیرد. نخها در این مرحله از نظر کیفی بررسی میشوند تا هیچ گونه نقص و عیبی نداشته باشند. همچنین نخها با نیروی ثابتی کشیده میشوند تا تراز شوند و با یکدیگر درگیر نباشند.

پس از این که رشتههای نخ به طور منظم و به تعداد مورد نیاز در دستگاه بافت مش قرار گرفتند، مرحله بافت توری فایبرگلاس در کارخانه تولید وال مش شروع میشود. این مرحله شامل در هم آمیختن نخهای فایبرگلاس از قبل آماده شده و تشکیل یک ساختار مشبک است. الگوی بافت بر اساس ویژگیهای مورد نظر مش فایبرگلاس (مانند ابعاد چشمهها) میتواند متفاوت باشد.

بر خلاف روش سنتی بافت مش، در تکنیک لنو به جای یک لایه نخ تار، نخهای تار در کنار هم جفت میشوند. این جفت نخهای تار به عنوان نخهای لنو نیز شناخته میشوند. تعداد نخهای لنو و چیدمان آنها میتواند بر اساس ساختار مشبک مورد نظر متفاوت باشد. نخهای جفت شده توسط شانهها از هم جدا میشوند و رشته الیاف غرضی از فضای بین آنها عبور میکند. پس از وارد شدن نخ پود، مکانیزم حرکت لنو برای چرخاندن جفت نخ لنو عمل کرده و نخ پود در جای خود محکم میشود. این پیچ و تاب به طور موثر نخ های لنو را به هم متصل میکند و از جابجایی یا باز شدن پود جلوگیری میکند.

پس از آن که مش فایبرگلاس مطابق ویژگیهای مد نظر بافته شد باید پوشش روی آن اعمال شود. این پوشش که به عنوان آهار از آن نام برده میشود معمولاً از مواد و رزینهای پلیمری تشکیل میشود. پوشش پلیمری به دلیل افزایش انعطاف پذیری، استحکام و مقاومت قلیایی مش روی آن اعمال میشود.

سخن پایانی

تولید و فروش وال مش به خصوص مش فایبرگلاس در داخل کشور، گامی مهم در رساندن این فناوری به روشی قابل اتکا در صنعت ساختمان ایران بود. این اقدام ثبات کیفیت و مطابقت مشخصات اجزای وال مش با الزامات فنی استانداردهای داخلی را تضمین میکند و پروژههای ساختمانی میتوانند با درجه بالاتری از قابلیت اطمینان از این روش برای مهار لرزهای دیوارها استفاده کنند. والمش تولید داخل در راستای تفکر تولید محصولی با کیفیت برتر و مطابق استانداردهای داخلی و بینالمللی شکل گرفت و وال مش را به انتخاب برتر جامعه مهندسی صنعت ساختمان برای مهار لرزهای دیوارهای غیرسازهای تبدیل نمود.