وال مش یک راهکار خلاقانه برای مهار لرزهای دیوارهای غیرسازهای است. هسته اصلی راهکار وال مش برگرفته از فناوری کامپوزیت سیمانی تسلیح شده با منسوج (FRCM) است. این کامپوزیت سیمانی با قرارگیری بر روی دیوارهای غیرباربر، سختی و استحکام قابل ملاحظهای در برابر بارهای جانبی زلزله به دیوار میبخشد که در نهایت عملکرد مطلوبی به ساختمان میدهد. یکی دیگر از اجزای پیشنهادی راهکار والمش، بهرهگیری از اپوکسی دوجزیی سازهای برای اتصال نبشیهای منقطع به تیرهای فوقانی سازه است.

بهرهگیری از اپوکسی سازهای به جای پیچ و رولپلاک و یا میخکوبی مزیتهای فراوانی ایجاد میکند. افزایش سرعت و کاهش هزینههای اجرایی رهاورد مهم این فناوری است. مقاله حاضر به بررسی دقیقتر جنبههای فنی اپوکسی وال مش پرداخته و کفایت و استحکام سازهای آن را در اتصال نبشی گالوانیزه به بتن سخت در راهکار وال مش مورد مطالعه قرار داده است.

ضوابط فنی بهرهگیری از اپوکسی در اتصال گالوانیزه به بتن

با وجود کاربردهای فراوانی که برای اپوکسیها در صنعت ساختمان میتوان متصور شد، آییننامه و ضوابط فنی مشخصی از طرف سازمانهای مربوطه در ایران منتشر نشده است. با این وجود، سازمانهای معتبری در دنیا هستند که ضوابط فنی کاملی برای استفاده از اپوکسیها در صنعت ساختمان منتشر کردهاند. یکی از این سازمانها، مؤسسه بتن آمریکا (ACI) است که به عنوان یکی از معتبرترین سازمانهای توسعه استاندارد در دنیا شناخته شده است. رشد سریع استفاده از ترکیبات اپوکسی در صنعت بتن و گسترش سیستمهای اپوکسی موجود در چند دهه اخیر، این مؤسسه را بر آن داشت تا گزارشی در زمینه استفاده ترکیبات اپوکسی با بتن و ضوابط فنی مربوط به آن تهیه کند.

این گزارش تحت عنوان گزارش ACI 503 در سال 1993 میلادی منتشر شد. این گزارش شامل 9 بخش از جمله معرفی اپوکسیها، تاریخچه، خصوصیات فیزیکی و شیمیایی و کاربردهای اپوکسیها، آمادهسازی سطوح برای اجرای ترکیبات اپوکسی روی آنها، آمادهسازی ترکیب اپوکسی برای استفاده و اختلاط آن، اجرای اپوکسیها، گیرش و سختشدن و در نهایت نکات ایمنی مربوط به استفاده از اپوکسیها است.

-

آمادهسازی سطح بتن

بند 5-2-1-1 آییننامه ACI 503 بیان میکند تلاش برای چسباندن مصالح ساختمانی به بتنی که مقاومت مناسبی ندارد بیهوده است چرا که با وجود مقاومت بالای چسب و حفظ چسبندگی به بتن در طول بارگذاری، شکست بتن زیر سطح چسب رخ میدهد. همچنین با وجود کیفیت و مقاومت بالای بتن ممکن است به دلیل عدم توجه کافی به آمادهسازی سطح بتن، چسبندگی مناسب به وجود نیاید. به طور کلی سطح بتن مورد نظر باید شرایط زیر را دارا باشد.

- سطح بتن باید مقاومت کافی داشته باشد و از مصالح مناسب در آن استفاده شده باشد.

- سطح بتن باید کاملا خشک و تمیز باشد. نیاز است تا هرگونه آلودگی از جمله گرد و غبار، روغن و … از سطح بتن برداشته شود.

- سطح بتن باید دمای مناسب برای اجرای لایه اپوکسی را داشته باشد تا اپوکسی بتواند به طور کاملاً یک دست با بتن ترکیب شود و مراحل پخت چسب به موقع صورت گیرد.

- ممکن است رطوبت یا بخار آب تبخیرشده داخل بتن به سطح بتن راه پیدا کند. این مسئله باید به عنوان یک مشکل محتمل در نظر گرفته شود چرا که میتواند میزان چسبندگی را تا حد زیادی کاهش دهد. برای بررسی این مسئله میتوان یک صفحه پلاستیک پلیاتیلن را روی سطح بتن مورد نظر قرار داد. اگر قبل از زمان پخت اپوکسی رطوبت روی صفحه پلاستیک مشاهده شود باید مدتی صبر کرد تا بتن به اندازه کافی خشک شده و بعد اقدام به اجرای چسب کرد.

بند 5-4-2 گزارش ACI 503 در مورد آمادهسازی سطح بتن قبل از اجرای اپوکسی روی آن توضیحاتی را ارائه میدهد. طبق این توضیحات، لازم است هرگونه آلودگی از جمله گرد و غبار، روغن، اجزای باقیمانده از قالبها و … قبل از اجرای لایه چسب از سطح بتن پاک شود. برای این کار میتوان از روشهایی استفاده کرد که با ساییدن سطح بتن شرایط مورد نظر را به وجود آورد.

از جمله این روشها میتوان به سندبلاست، شاتبلاست، استفاده از شعله و یا فشار آب اشاره کرد. از هر روشی که استفاده شود نتیجه باید به شکلی باشد که سطح بتن عاری از هر آلودگی شود و ذرات ریزدانه آن در معرض دید قرار گیرد. باید توجه شود که سطح بتن بیش از حد صیقلی و یا بیش از حد زبر نشود.

همچنین اگر از آب در پاکسازی و آمادهسازی سطح استفاده میشود باید تا خشک شدن کامل سطح مورد نظر صبر کرد. ممکن است با سطحی از بتن مواجه شویم که یک لایه پوششی مانند رنگ، عایق یا حتی اپوکسی از قبل روی آن اجرا شده باشد. همچنین ممکن است چسب اپوکسی اجرا شده روی بتن قبل از آن که مصالح مورد نظر روی آن نصب شوند سفت شده باشد. در این شرایط نیز باید سطح بتن با استفاده از سایش از هرگونه پوششی پاک شود.

-

آمادهسازی سطح گالوانیزه

بند 5-4-4 گزارش ACI 503 در مورد آمادهسازی سطوح گالوانیزه بیان میکند باید در ابتدا دقت شود تا در صورت وجود خوردگی در سطح گالوانیزه، سطح مورد نظر به طور کامل سابیده شود تا خوردگی از بین برود. سایر نبشیها باید ابتدا با استفاده از یک حلال مناسب به طور کامل شسته شوند و پس از آن با آب شسته و کاملاً خشک شوند. محلول آب و هیدروکلریک اسید به نسبت وزنی 4 به 1 میتواند محلول مناسبی جهت شست و شوی سطح نبشیهای گالوانیزه باشد.

یک تست آسان جهت سنجش میزان تمیزی سطح گالوانیزه استفاده از قطرات آب است. برای انجام این تست با استفاده از قطره چکان یک قطره آب روی سطح گالوانیزه ریخته و رفتار قطره آب را مشاهده میکنیم. اگر قطره آب تمایل داشت تا شکل کروی خود را حفظ کند، سطح ما هنوز کاملا تمیز نشده است اما اگر قطره آب به سرعت پخش شد و به شکل یک نوار نازک روی سطح گالوانیزه پخش شد، سطح ما تمیز است.

-

شرایط دمایی

در گزارش ACI 503 بند 5-5 به شرایط دمایی لازم برای اجرای اپوکسیها اشاره میکند. سهولت و اثربخشی استفاده از اپوکسیها به طور قابل ملاحظهای به شرایط دمایی سطوح مورد نظر و دمای محیط مورد نظر بستگی دارد. زمانی که دمای سطوح و محیط بیش از 32 درجه سانتیگراد باشد به دلیل افزایش سرعت واکنشهای شیمیایی در ترکیب اپوکسی و گیرش سریعتر اپوکسی، در کارکرد با آن دچار مشکلاتی خواهیم شد. در این شرایط دمایی میتوان برنامهریزی انجام فعالیتها را به گونهای تنظیم نمود تا اجرای اپوکسی در ساعات خنکتر روز مانند صبح صورت گیرد.

اگر اجرای اپوکسی در دمای بالاتر از 32 درجه سانتیگراد ضروری باشد، نیاز است تا این کار با نظارت فردی که تجربه مناسبی در این زمینه دارد انجام شود. همچنین ترکیباتی از اپوکسیها وجود دارند که برای کار در دمای بالا طراحی شدهاند. دمای کمتر از 4 درجه سانتیگراد نیز به دلیل کاهش سرعت پخت ترکیبات اپوکسی، شرایط مناسبی برای اجرای آن نبوده و نیاز است تا در این شرایط نیز تمهیداتی مانند پیشگرمایش محیط مورد نظر قرار گیرد.

-

آمادهسازی ترکیب اپوکسی

فصل ششم از گزارش ACI 503 در مورد آمادهسازی ترکیبات اپوکسی و اختلاط آنها توضیح میدهد. چسبهای اپوکسی شامل دو جزء هستند که جزء اول رزین اپوکسی و جزء دوم سختکننده چسب است. چسبهای مختلف موجود در بازار به دلیل ترکیبات متفاوتی که دارند نیازمند ترکیب نسبتهای متفاوتی از جزء اول و دوم برای آمادهسازی چسب هستند. رعایت دقیق نسبت اختلاط جزء اول و دوم در کیفیت و چسبندگی اپوکسی اهمیت فراوانی دارد. همچنین پس از ترکیب دو جزء چسب، باید به خوبی تا جایی با یکدیگر مخلوط شوند تا به یک ترکیب کاملا همگن برسیم. دمای اجزاء چسب نیز بر شرایط اختلاط ترکیبات اپوکسی تأثیرگذار است.

بند 6-2 گزارش ACI 503 بیان میکند دمای چسب قبل از ترکیب شدن اجزا نباید بیش از حد بالا یا پایین باشد. بهتر است چسبها 24 ساعت قبل از ترکیب در دمای اتاق (بین 20 تا 30 درجه سانتیگراد) قرار گیرند. در صورتی که شرایط این کار فراهم نباشد میتوان قبل از ترکیب اجزا، سطلهای حاوی چسب را برای مدتی در حوضچههای آب گرم یا سرد قرار داد.

پس از رعایت موارد فوق، دو جزء با یکدیگر ترکیب میشوند. ترکیب بدست آمده باید تا زمانی که به یک مخلوط همگن تبدیل شود هم زده شود تا واکنشهای شیمیایی لازم نیز صورت گیرند. ابزاری که برای براداشتن چسبها و هم زدن آن استفاده میشود (کاردک) باید کاملا تمیز باشند و برای هر جزء چسب از کاردک جدا استفاده شود. برای شست و شوی این ابزار میتوان از محلولهای شست و شو استفاده نمود. پس از اتمام استفاده نیز لازم است تا ابزار مورد استفاده کاملا تمیز شوند.

بیشتر بخوانید: نبشی وال مش

اطلاعات فنی چسب اپوکسی وال مش

چسب استفاده شده در اتصال نبشی ها، چسب اپوکسی دو جزئی شرکت وال مش است. این محصول یک چسب دو جزئی خمیری برای اتصال قطعات فلزی وال مش به ساپورتهای بتنی و فلزی است. اطلاعات فنی شامل خصوصیات فیزیکی و مکانیکی، اطلاعات اجرایی و حداقل زمان لازم برای پخت در ادامه برای این چسب مورد بررسی قرار خواهد گرفت.

پس از پخت کامل، خصوصیات مکانیکی چسب اپوکسی والمش مطابق جدول 1 است. مدت زمان لازم جهت پخت کامل چسب 7 روز در دمای 25 درجه سانتیگراد است. همچنین استانداردهای به کار رفته جهت آزمایش این محصول مطابق استانداردهای ASTM است.

جدول 1- خصوصیات مکانیکی و فیزیکی چسب اپوکسی والمش

| چگالی | 1.5 | ASTM D 792 |

| نسبت اختلاط (وزنی-حجمی) | 1:1 | ASTM C 881 |

| مدت زمان کاربری (ژل تایم) | 45 دقیقه | ASTM C 881 |

| استحکام برشی | Mpa 13 | ASTM D 1002 |

| استحکام کششی | Mpa 25 | ASTM D 638 |

| استحکام فشاری | Mpa 80 | ASTM D 695 |

| استحکام خمشی | Mpa 17 | – |

| مقاومت چسبندگی (Bond) | Mpa 8 | – |

| میزان جذب آب | 0.2 درصد وزنی | ASTM D 570 |

| حداقل دمای سطح برای اعمال چسب | C°10 | – |

| حداکثر دمای کاری | C°80 | ASTM D 648 |

جهت اجرای چسب اپوکسی والمش نیاز است الزامات اجرایی آن با دقت مناسبی رعایت گردد. در صورتی که توجه کافی به این موارد صورت نگیرد احتمال افت خصوصیات مکانیکی پس از پخت وجود دارد. اطلاعات و الزامات اجرایی چسب اپوکسی والمش در جدول 2 آمده است.

جدول 2- اطلاعات اجرایی چسب اپوکسی والمش

| نسبت ترکیب | ترکیب با نسبت حجمی برابر رزین و سختکننده |

| ترکیب کردن | هم زدن تا زمان ایجاد مخلوط یکدست سفید یاکرم رنگ |

| مدت زمان کاربری در دمای C°25 | 45 دقیقه |

| حداقل دمای مجاز برای کار | C°10 |

| حداقل زمان لازم جهت پخت اولیه چسب در دمای C°25 | 12 ساعت |

| زمان سفتی کامل | 4 روز در دمای C°25 |

دمای محیط در مدت زمان لازم جهت پخت اولیه و نهایی چسب تأثیرگذار است. هرچه دما بالاتر باشد گیرش و پخت چسب در مدت زمان کمتری رخ میدهد. جدول 3 مدت زمان لازم جهت پخت اولیه و رسیدن به حداکثر خواص چسب اپوکسی والمش را نشان میدهد.

جدول 3- حداقل زمان لازم برای پخت چسب اپوکسی وال مش

| دمای محیط | حداقل زمان لازم جهت پخت اولیه چسب | حداقل زمان لازم جهت رسیدن به حداکثر خواص |

| C°10 | 48 ساعت | 8 روز |

| C°15 | 24 ساعت | 6 روز |

| C°25 | 10 تا 12 ساعت | 4 روز |

| C°40 | 6 ساعت | 2 روز |

بکارگیری اپوکسی به عنوان جزئی از راهکار وال مش

همان گونه که پیش از این نیز اشاره شد، بکارگیری اپوکسی برای اتصال نبشی گالوانیزه به تیر بتنی در قیاس با روشهای سنتی همچون پیچ و رولپلاک یا میخکوبی شرایط اجرایی مطلوبی را فراهم میآورد. در شکل 1 بکارگیری چسب اپوکسی در وال مش را میتوان دید:

شکل 1- اتصال نبشی به تیر به کمک اپوکسی والمش

در این تصویر نبشی گالوانیزه با حدود 10 گرم چسب وال مش به زیر دال بتنی متصل شده است. بررسی کفایت این نبشی برای این منظور مدنظر قرار گرفته است. اهم فرضیات پایه در محاسبات مربوطه در جدول 4 ذکر شده است.

جدول 4- فرضیات پایه پروژه

| دادههای پایه | شهر | تهران |

| لرزه خیزی | خیلی زیاد | |

| نوع خاک | 3 | |

| ارتفاع تیپ طبقات | 2.9 متر | |

| تعداد طبقات | 5 | |

| شتاب مبنای طرح | 0.35 | |

| دادههای بلوک پرکننده | نوع بلوک | لیکا |

| بار وارد بر دیوار لیکا | 270 کیلوگرم بر متر مربع | |

| دادههای پایه نبشی منقطع | ابعاد ساق | 70 در 50 میلیمتر |

| ضخامت | 2 میلیمتر | |

| تنش تسلیم | 240 مگاپاسکال | |

| دادههای پایه اپوکسی | مقاومت چسبندگی (Bond) | 8 مگاپاسکال |

با بهرهگیری از بند 4-2-1 استاندارد 2800 ایران که به محاسبه بار جانبی ناشی از زلزله بر قطعات الحاقی میپردازد، تقاضای نیرویی بر نبشیها به شکل زیر محاسبه میگردد:

شتاب مبنای طرح A = 0.35

خاک تیپ 3 : S = 1.75

Bs = S + 1

ضریب بزرگنمایی اجزا ap = 1

ضریب رفتار Rp = 2.5

وزن بهرهبرداری دیوار لیکا Wp = 270

ارتفاع طبقه مورد بررسی نسبت به تراز پایه = Z

ارتفاع ساختمان = h

طبق روابط 4-1 و 4-2 استاندارد 2800 نیروی افقی زلزله وارد بر دیوار حداکثر مقادیر زیر است:

VPu = 0.4ap ABsWpIp/Rp*(1+2z/h)

VPu (min) = 0.3 ABsWpIp

همان گونه که از روابط فوق قابل درک است، در طبقات فوقانی یک ساختمان انتظار میرود تقاضای نیروی زلزله نبشیها افزایش یابد. به همین ترتیب در طبقات بالاتر، به دلیل افزایش لنگر وارد بر تیر، انتظار میرود فواصل بین نوارهای وال مش نیز کاهش یابد. فرض میکنیم در طبقه اول ساختمانی، فاصله بین نوارها و نبشیها برابر b منظور شده باشد، بنابراین عرض باربر هر نوار و هر نبشی b است. با فرض ارتفاع h1 برای هر طبقه، برش وارد بر نبشی قابل محاسبه است:

R= 1.2 × VPU × h1 × b

به عنوان یک مثال عددی، ساختمانی با 10 طبقه و ارتفاع خالص 2.9 متر در شهر تهران با خاک نوع 3 در نظر گرفته میشود. بر این اساس، در جدول 5 فاصله بین نبشیهای وال مش منظور شده و نیروی وارد بر هر نبشی محاسبه میشود:

جدول 5- فاصله بین نبشیها و نیروی وارد بر آنها در هر طبقه

| طبقه | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| فاصله بین نبشی والمش (متر) | 1 | 1 | 1 | 1 | 0.75 | 0.75 | 0.75 | 0.5 | 0.5 | 0.5 |

| برش وارد بر نبشی والمش (کیلوگرم) | 159 | 188 | 217 | 246 | 206 | 228 | 250 | 181 | 195 | 210 |

از جدول فوق میتوان دریافت اتصال بحرانی در طبقه هفتم این مثال بوده و حداکثر نیروی وارد بر اتصال چسب برابر 250 کیلوگرم است.

قرارگیری یک فوم در قسمت فوقانی دیوار در عمل باعث میشود تا انتقال نیرو از ساق نبشی به چسب با یک خروج از مرکزیت همراه باشد. بنابراین اتصال اپوکسی بین نبشی و بتن در ترکیب برش و لنگر ناشی از خروج از مرکزیت عمل میکند. سه حالت خرابی برای اتصال چسب والمش میتوان متصور شد:

- گسیختگی چسب

- جداشدگی چسب از ورق گالوانیزه

- پوسته شدن بتن در محل اتصال

از بین حالات خرابی اشاره شده در بالا، پوسته شدن بتن بیشتر مورد توجه ACI 503 قرار گرفته و به آن پرداخته شده است (بند 5-2-1-1 گزارش ACI 503) در شکل 2 نمونه ساخته شده و خرابی رخ داده که به صورت پوسته شدن بتن است قابل مشاهده است. با توجه به پیچیدگی ذاتی مساله و حالات خرابی ذکر شده، بهترین راهکار جهت ارزیابی استحکام مطلوب چسب والمش، طرحریزی آزمایش میدانی است.

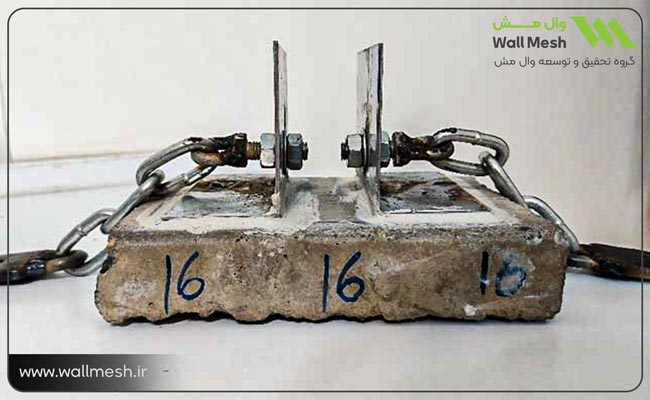

برای این منظور شرکت وال مش با همکاری آزمایشگاه ملی سازه دانشکده مهندسی عمران دانشگاه صنعتی امیرکبیر اقدام به طراحی و انجام سلسهای از آزمایشها نموده است. تعداد 6 نمونه با جزییات مورد اشاره ساخته شده و از دستگاه یونیورسال (شکل 3) برای وارد نمودن نیرو استفاده شده است. در ساخت نمونهها توجه شایانی شده تا شرایط آزمایش نزدیک به شرایط واقعی عملکردی بوده و خروج از مرکزیت نیرویی در آن دیده شده باشد.

شکل 2- پوسته شدن بتن زیر چسب

شکل 3- دستگاه یونیورسال آزمایشگاه ملی سازه دانشکده مهندسی عمران دانشگاه صنعتی امیرکبیر

جهت آمادهسازی نمونهها، تیرچههای بتنی به طول 20 سانتیمتر برش داده شدند. پس از بررسی دقیق تیرچههای برش خورده، نمونههایی که دارای ترک و یا نقص دیگری بودند حذف شدند. سپس به کمک فرچه سیمی سطح تیرچهها سابیده شد تا از هرگونه آلودگی پاک گردد و به سطحی مقاوم برسیم (شکل 4). پس از آن به کمک پمپ باد سطح تیرچهها از گرد و غبار پاک شد (شکل 5).

شکل 4- سابیدن سطح تیرچه

شکل 5- پمپ باد

برای آن که قرارگیری نمونهها داخل فک دستگاه کشش و اعمال نیرو به نبشیها امکانپذیر باشد، یک زنجیر به کمک پیچ و مهره به هر نبشی متصل شد. با توجه به قرارگیری یک فوم 2 تا 3 سانتیمتری در قسمت فوقانی دیوار، انتقال نیرو از ساق نبشی به چسب با یک خروج از مرکزیت همراه است. برای آن که شرایط بارگذاری در آزمایش هر چه بیشتر به شرایط واقعی مشابه باشد، در اتصال زنجیرها به ساق نبشی خروج از مرکزیت به اندازه 25 میلیمتر لحاظ شده است. با استفاده از محلول شست و شوی مخصوص، سطح بال مورد نظر به طور کامل شسته شد تا گرد و غبار و روغن و آلودگیها از سطح آن تمیز شود. سپس مجددا سطح نبشیها تمیز و خشک شد.

تیرچهها و نبشیها چند ساعت قبل از اجرای چسب اپوکسی، داخل دمای اتاق (25 درجه سانتیگراد) قرار داده شدند تا سطح آنها دمای مناسب اجرای چسب را پیدا کند. پس از آمادهسازی کامل سطوح بتنی و گالوانیزه و مهیا شدن شرایط اجرای اپوکسی، نوبت به آمادهسازی ترکیب چسب میرسد. چسبها از 24 ساعت قبل در دمای اتاق (25 درجه سانتیگراد) قرار داده شدند تا دمای مناسب برای ترکیب را پیدا کنند. ابزاری که برای برداشتن و هم زدن چسب در نظر گرفته شدند قبل از مصرف کاملاً به کمک محلول شست و شو تمیز شدند.

برای هر یک از اجزاء چسب (رزین و سختکننده) از یک کاردک جدا استفاده شد. ابتدا هر جزء چسب به خوبی هم زده شد سپس دو جزء به نسبت اختلاط 1:1 (مطابق دستورالعمل چسب اپوکسی وال مش) روی یک سطح تمیز با یکدیگر ترکیب شدند. ترکیب به دست آمده به مدت 3 دقیقه هم زده شد تا یک مخلوط کاملاً همگن به دست آمد. سطح نبشیها به چسب آغشته شد و با دقت روی تیرچهها نصب شدند. نمونههای ساخته شده در دمای اتاق قرار گرفتند تا پخت چسب به طور کامل انجام گیرد و حداکثر خواص مکانیکی خود را به دست بیاورد. نمونه نهایی آماده شده در شکل 6 قابل مشاهده است.

شکل 6- نمونه نهایی آماده شده

نتایج حاصل از آزمایشهای مزبور در جدول 6 آمده است. همانطور که در نتایج این جدول نیز میتوان مشاهده کرد، استحکام حاصل شده در تمامی موارد از حداکثر نیروی وارد بر اتصال چسب ناشی از زلزله بیشتر است. نتایج این ازمایش تاییدی است بر کفایت بهرهگیری از اپوکسی والمش در اتصال نبشی به قطعات بتنی.

جدول 6- نتایج آزمایش

| حداکثر نیرو (کیلوگرم) | شماره نمونه |

| 499 | 1 |

| 443 | 2 |

| 513 | 3 |

| 533 | 4 |

| 509 | 5 |

| 504 | 6 |

فروش چسب اپوکسی وال مش

شما میتوانید برای کسب اطلاعات بیشتر درباره قیمت چسب اپوکسی وال مش، دریافت پاسخ سوالاتتان در این زمینه، اطلاع از نحوه خرید چسب اپوکسی وال مش و … با ما تماس بگیرید. کارشناسان والمش آماده ارائه هرگونه مشاوره و اطلاعات در این زمینه هستند. همچنین در صورتی که قصد خرید والمش را دارید میتوانید اطلاعات پروژه خود را در صفحه ثبت درخواست طراحی وارد کنید تا کارشناسان والمش تهیه طرح توجیهی و طراحی والمش را برای پروژه شما به طور رایگان انجام دهند.

نتیجهگیری

بهرهگیری از فناوری جدید وال مش و حذف وال پست، افزون بر بهبود دوام و استحکام ساختمانها موجب افزایش بهرهوری، کاهش قیمت تمام شده و افزایش سرعت میگردد. لذا نوآوری و خلاقیتها در این صنعت ارزشمند ارزیابی میگردد. وال مش یکی از راهکارهای خلاقانه برای مهار لرزهای دیوارها بوده که میتواند جایگزینی مناسب برای روشهای سنتی در نظر گرفته شود. یکی از نوآوریهای وال مش بهرهگیری از اپوکسی خاص وال مش برای اتصال نبشی گالوانیزه به پاشنه تیرچه و یا تیرهای بتنی است.

بهرهگیری از اپوکسی وال مش باعث کاهش هزینههای اجرایی و نیز افزایش سرعت اجرا میگردد. با این وجود، ارزیابی دقیق از استحکام و قابلیت اطمینان این اتصال کاملاً حیاتی است. در این مقاله با طرحریزی تستهای عملی در آزمایشگاه ملی سازه دانشکده مهندسی عمران دانشگاه صنعتی امیرکبیر، نشان داده شد بهرهگیری از این روش اتصال استحکام کافی برای مقاومت در برابر زلزله را فراهم میکند. البته تاکید این مقاله بر آمادهسازی اصولی قطعات قبل از اتصال بوده است. دمای مناسب برای بهرهگیری از اپوکسی، چربیزدایی از نبشی گالوانیزه و تمیزکردن و برسکاری سطح بتنی از شرایط مهم برای ایجاد یک اتصال مناسب با اپوکسی والمش است.